大きな板材のサンディングにはオービタルサンダーが便利です。

しかしサンディング作業をすると、細かい粉塵が部屋中に飛散します。

これまでは付属品のダストバッグを使ってきましたが、「集塵機をつないだほうが粉塵の飛散を抑えられる」と思い、ホースをつなぐためのジョイントを3Dプリンターで作りました。

特徴

つないだホースが邪魔にならないように、クイッと60°曲げたのが工夫です。

ホースは上向きにして肩に掛ければ、サンディング作業の妨げになることもありません。

使ってみたところ、ダストバッグの場合に比べて粉塵の飛散量はだいぶ減ったようです。

ホースジョイントは市販品もあります。マキタ集塵機との接続用です。

アマゾンのレビュー写真を見ると、私が使っているホースも接続できるようなので、こちらを買う選択肢もあったと思います。

モデリングとスライス設定

以下はモデリング~3Dプリントについてです。

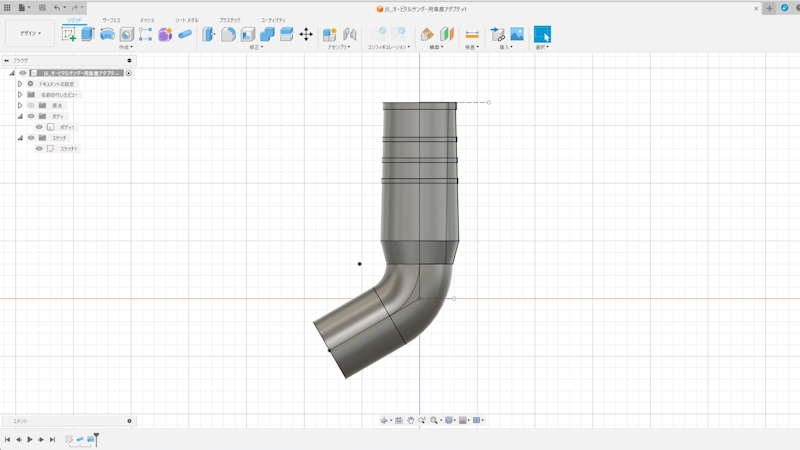

「Autodesk Fusion (Fusion360)」(3DCAD)の画面です。

下半分はパイプ機能を使って、上半分は「断面をスケッチ→360°回転」でモデリングしました。

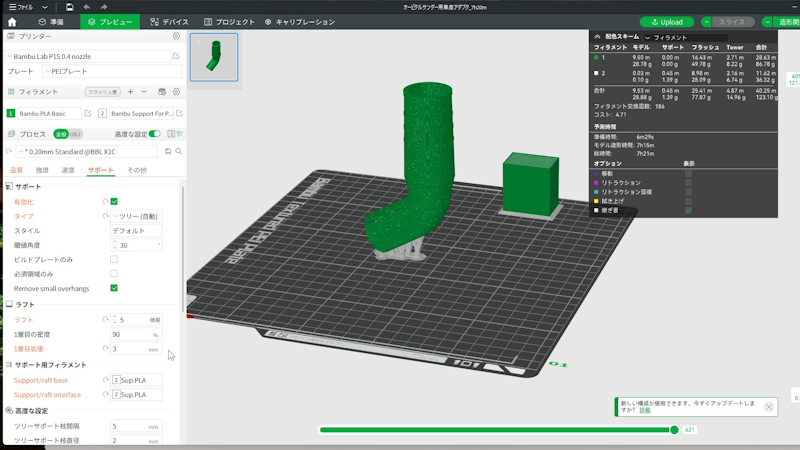

「Bambu Studio」(スライサーソフト)の設定です。

オーバーハングする部分にはサポート材をつける必要があります。この場合は円筒の陰になる部分です。

これまではサポート無し(あっても底面のラフトだけ)で済ませてきたのですが、今回はどういう向きにしてもサポートが必要です。

サポートのタイプは「ツリー・自動」にしました。

複数のフィラメントを使うと時間がかかる

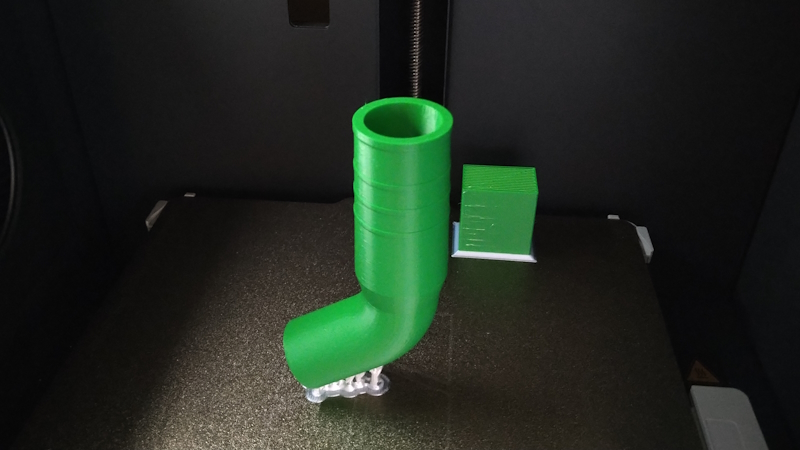

造形は珍しく1発で成功したのですが、、、

本体用(緑色)とサポート用(白色)のフィラメント2種類を併用したら、7時間20分もかかりました。

今までは同じくらいのサイズのもので1~2時間程度だったので、かなり長いです。

これは足元のほうでフィラメントの切り替えが頻繁に発生したからです。

1層ごとに緑と白とを切り替えるので、造形がなかなか進みません。

失敗なのではと不安になりましたが、我慢して待っていたら時間どおりに終わりました。

ちなみに写真奥に見える箱型のオブジェクトはフィラメント切り替えに伴う副産物で、私がモデリングしたものではありません。

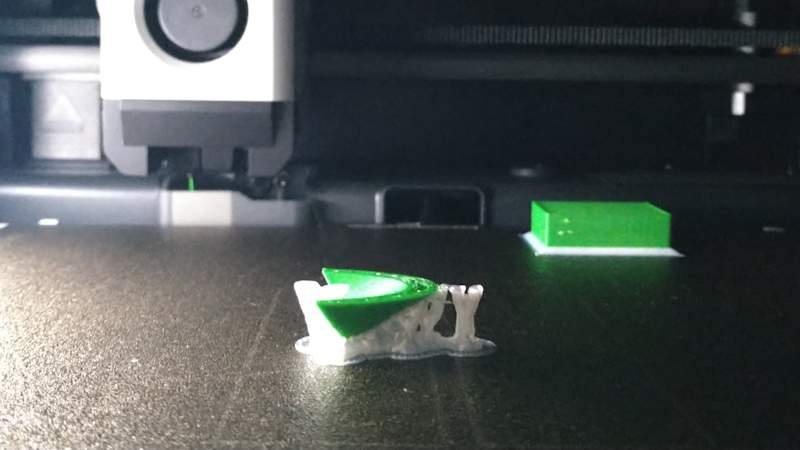

プリンターの背面です。いつもは1個しか排出されないフィラメントのゴミも、今回はたくさん出ていました。

材料も時間も無駄が多いので、設定を見直したいところです。

あとで調べたら、スライス設定で下のようにすれば「サポートとの接触面だけを別素材にする」ことができ、時間も短縮できるようです。

「Support/raft base」・・・本体と同じフィラメント

「Support/raft interface」・・サポート用フィラメント

(※今回は両方ともサポート用フィラメントにしていました。)

この設定に変更すると所要時間は1時間20分と表示されたので、だいぶ違いますね。

今後、複数のフィラメントを使う場合は気を付けたいと思います。

おわりに

これでオービタルサンダーに集塵ホースを接続できるようになって、使いやすくなりましたが、、、

サンディング作業で出る粉塵は、他の作業時に出る切りくずなどと比べてとても細かいです。

これを吸引すると「掃除機のフィルターが目詰まりしやすい」点には注意しないといけません。

サイクロンを使って目詰まりを防止する場合は、細かい粉塵も捕集できる分離性能が必要になります。

コメント

はじめまして!

素敵な作品やアイディアを参考にさせていただいております。

ありがとうございます。

嬉しいです。