FDM方式の3Dプリンター「Bambu Lab P1S」を買いました。

今まで光造形式の廉価な機種を使ってきましたが、サイズも価格帯もグレードアップです。

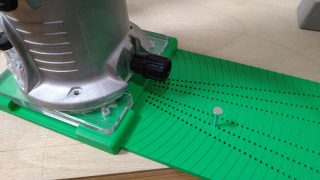

主な用途は木工ジグ(加工の補助的な道具)や部品作りです。

いくつか造形物を作って、精度と使い勝手を確かめてみました。

商品が到着したところです。大きいので段ボール箱の側面を壊して開けました。

取説を見ながら初期設定をしていきます。

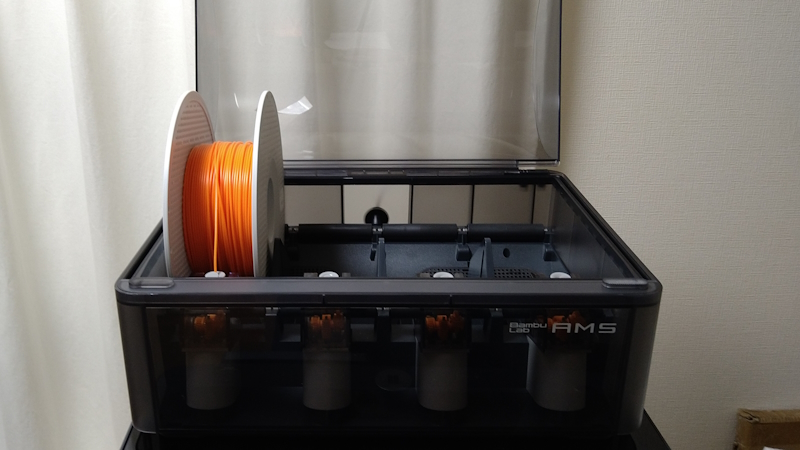

AMSを本体に載せてケーブルをつなぎ、スマホ・PCにアプリを入れて無線接続の設定をすればほぼ完了です。

何となくAMS付きを選びましたが、結果的には良かったと思います。

フィラメントは挿し込むだけで自動セットされて、収納にも一役買うからです。

AMS無しの場合は本体の後ろにフィラメントをセットするので、少しスペースが必要になります。背面が壁の場合は要注意です。

お試し用フィラメントは3本入っていました。

「PLA Basic」のオレンジと緑、「Support for PLA」(サポート用)で、各0.25kgです。

サンプルを印刷してみる

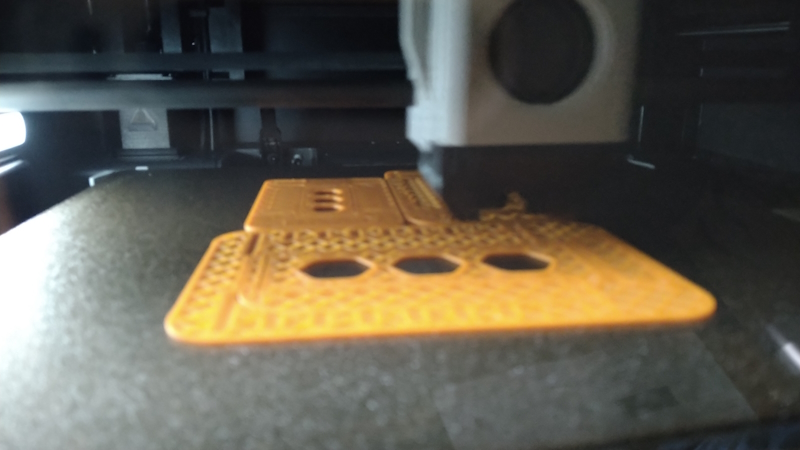

まずはサンプルを造形してみます。

本体に最初から入っているサンプルデータの中から、可動部のある「phone stand by cherry labs」を選びました。

スタートすると、振動とともにヘッドが忙しく動き始めます。

ファンの音はそれなりに大きいです。造形中はドライヤーをつけっ放しにしているくらいの音が鳴り続けます。

数十分でサンプルの出力が完了しました。(大中小、3つもありました。)

厚さ数ミリの板状ですが、起こすと可動部がちゃんと動きます。

華奢に見えますが、なかなかしっかりしていて壊れにくそうです。

単一のパーツで、組み立て不要なのはモデリングした方のスキルですが、こういった造形も可能なんですね。

ネジ部のあるオリジナルデータを印刷してみる

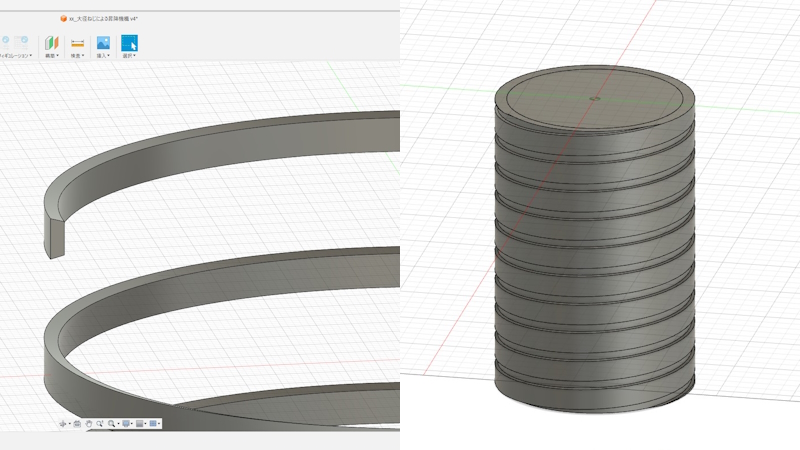

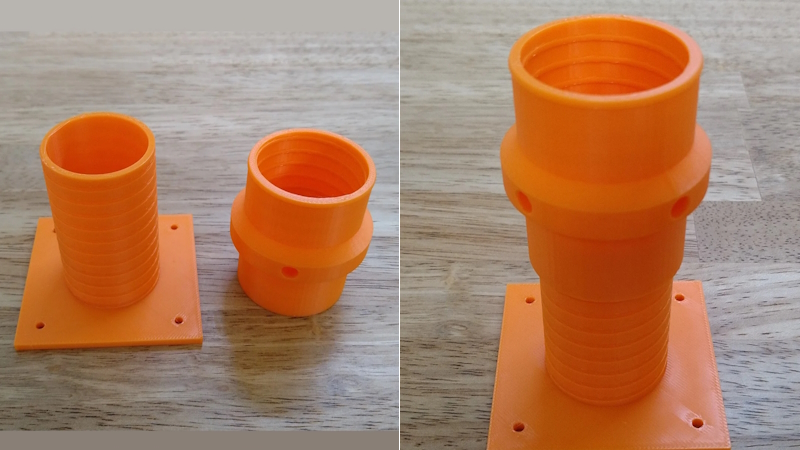

今度はネジで上下する「昇降台」を印刷します。

おねじ、めねじは自分でらせん形状からモデリングしたもので、規格ネジではありません。

造形物の高さは50mm、スライサーソフトの設定はほぼ初期値です。

造形時間はめねじ側約40分、おねじ側約30分でした。

おねじ、めねじともにネジ山の各面をオフセットで0.05mmずつ引っ込めてあります。

積層痕の細かいギザギザが引っ掛かるせいで最初は固いですが、何度か回すとギザギザが取れてスムーズになりました。

このあとスケールを2倍にした高さ100mmのバージョンも造形してみたところ、同様の手応えでした。

らせん形状を正確に造形できていて、寸法精度は十分だと思います。

気づいた点

細かい造形には限界があります。(この機種に限った話ではなく、ノズル径によって決まってきます。)

- 凹凸による細かい文字や線は潰れやすい。

- 穴は造形するとやや小さくなる。

文字と穴のテストをした結果です。ノズル径や設定の変更はしていません。

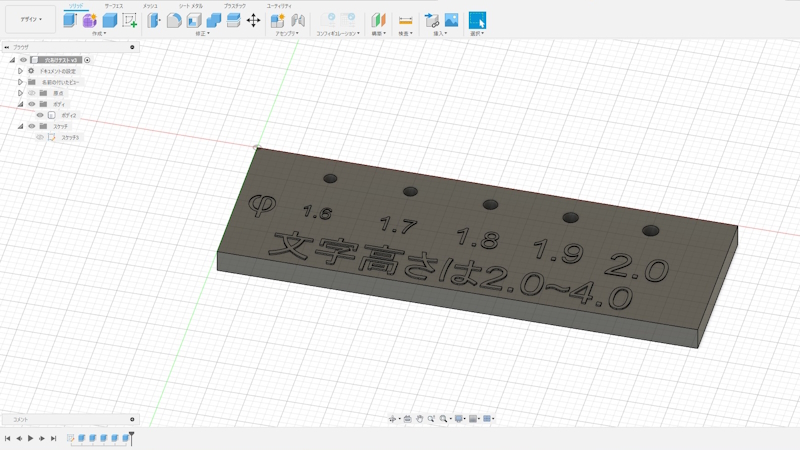

・モデリング時点(3DCADソフト「Fusion360」の画面)

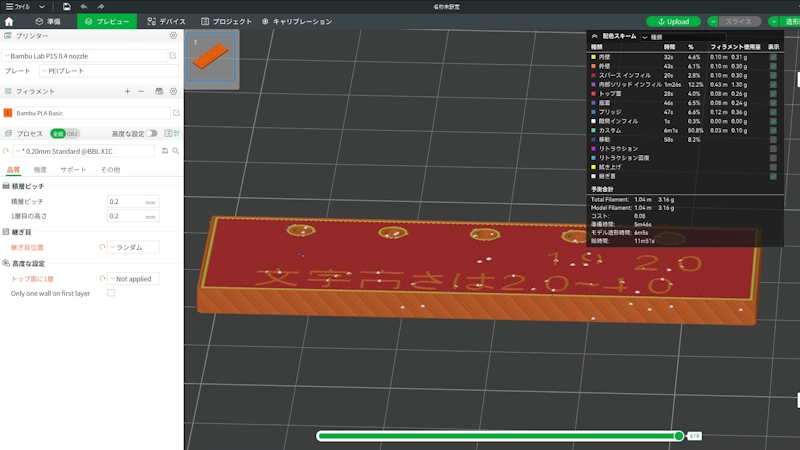

・スライス実行後のプレビュー(スライサーソフト「Bambu Studio」の画面)

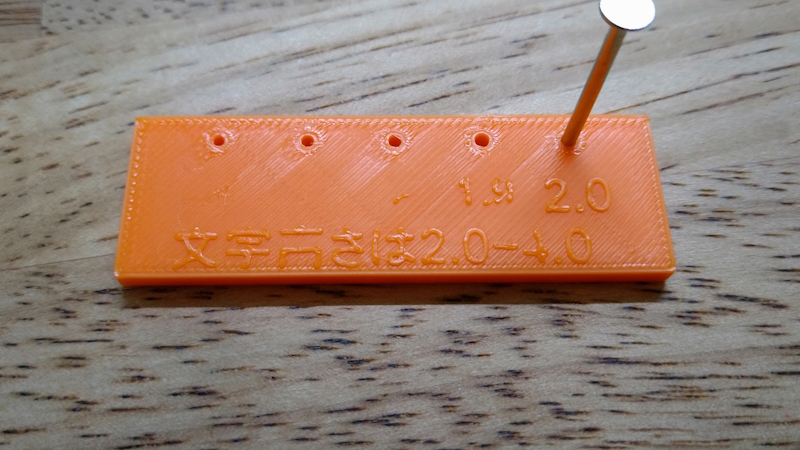

・造形結果

文字はサイズの小さいものは潰れてしまいましたが、あらかじめプレビュー画面で潰れ具合まで確認できるのは助かります。

モデリング時にφ2.0の穴をあけたところは、造形するとφ1.7の釘がギリギリ入る大きさになりました。穴の中心位置はズレがなく正確でした。

穴のサイズは少し大きめにモデリングしておくか、後からドリルで補正すれば良さそうです。

FDM方式と光造形式との比較

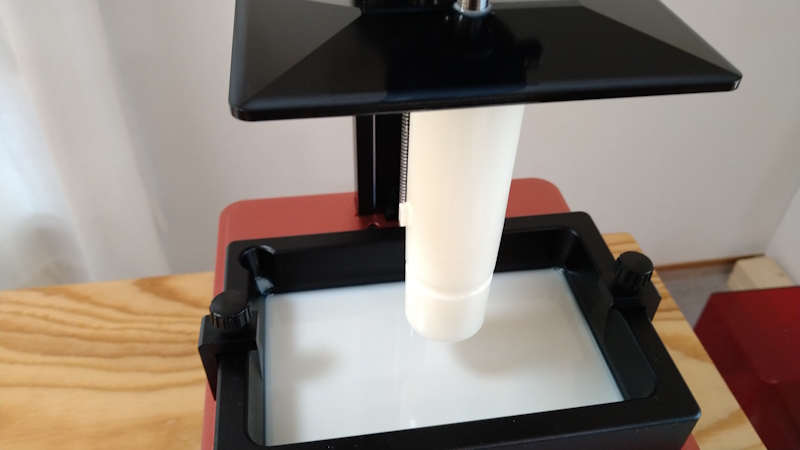

これまで使ってきた機種は3万円弱で買った光造形式(LCD方式)でしたが、かなり使い勝手が違いました。

結論から言うと木工用ジグのような用途ではFDM方式のほうが向いていると思います。

以下は2台を比較しての違いです。

光造形式は表面が滑らか

光造形式は、造形物の表面がツルツルで滑らかに仕上がります。

底面から紫外線を照射し、レジンを一層ずつ固めていくので、X-Y方向の寸法精度は高いです。

一方、Z方向(高さ方向)の精度はややバラつきがあるので、設定変更による調整が必要になります。

私はパイプ形状の部品をよく作りますが、横向きや斜め向きにすると形が歪みやすいので、いつも垂直に立てる向きで造形していました。

しかしそうすると断面形状が常にほぼ同じになるため、底面のフィルムの決まった場所にだけ負荷が集中してしまい、フィルムのもちは悪かったと思います。

また、光造形式はレジンやIPA(イソプロピルアルコール)などの液体を扱うので、どうしても手間が掛かります。

廃棄するときも余ったレジンを排水口に捨てるのはNGで、硬化させてから捨てる必要があります。

FDM方式のほうが手軽

今回のFDM方式では、造形物の上面や底面に模様が入ってザラつきのある仕上がりになりますが、実用用途であれば問題ありません。

材料のフィラメントはAMSに入れっぱなしにしています。(AMSには乾燥剤をセットするスペースが付いています。)

造形前の作業としては、必要ならフィラメントを交換し、スライサーソフトの設定を確認するだけです。

まるでレンジでチンするような手軽さで、感動しました。

おわりに

PLA素材でいくつか作った段階ですが、買って良かったと思います。

面倒な準備がなく使える点と、造形品質の良さが際立っています。

強いて言えば騒音が大きいですが、そのぶん造形が速いので個人的には不満はありません。

木工ジグ用には十分なのでフル活用したいと思います。

→ 関連記事

コメント